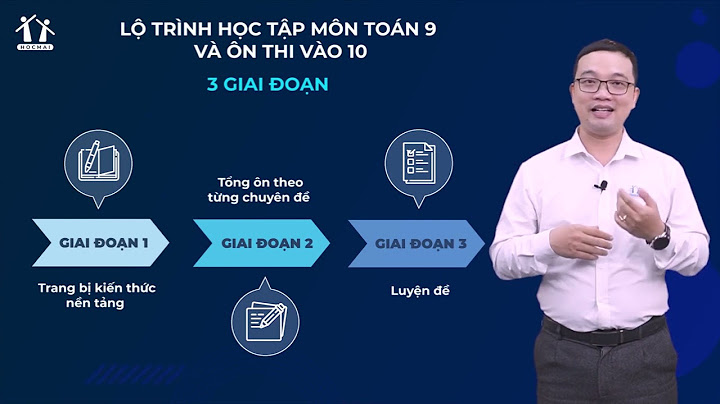

Làm chủ kiến thức về PCCC từ quá trình tìm hiểu về Hệ thống => Tính toán thiết kế=> Triển khai thiết kế => Đo bóc => Lập kế hoạch tiến độ và Triển khai biện pháp thi công hệ thống PCCC Show

NỘI DUNG HỌC PHẦN PHÒNG CHÁY CHỮA CHÁYHọc phần 1: TRIỂN KHAI THIẾT KẾ HỆ THỐNG PCCC Triển khai thiết kế hệ thống Phòng cháy chữa cháyBài 1: Giới thiệu các hệ thống PCCC

Bài 2, 3: Lý thuyết báo cháy

Bài 4: Thực hành thiết kế hệ thống báo cháy

Bài 5, 6: Lý thuyết hệ thống chữa cháy nước

Bài 7: Thực hành thiết kế hệ thống chữa cháy

Bài 8: Lý thuyết hệ thống chữa cháy FM 200, NOVEC 1230 & SOL khí

Bài 9: Thực hành thiết kế hệ thống chữa cháy FM 200, NOVEC 1230 & SOL khí

Học phần 2: Đo bóc khối lượng hệ thống Phòng cháy chữa cháyBài 1: Đo bóc khối lượng hệ thống Phòng cháy chữa cháy

Kỹ thuật thi công lắp đặt đường ống chữa cháy gồm có các cách thực hiện như sau. Công ty P69 sẽ gửi bạn đọc giải pháp và hướng dẫn thi công lắp đặt đường ống chữa cháy đúng tiêu chuẩn và đảm bảo an toàn cao nhất. Mời bạn tham khảo bài viết dưới đây. Các dụng cụ khi thi công lắp đặt đường ống chữa cháy

Đội ngũ thực hiện vận chuyển ống cứu hỏa và các phụ kiện không được va đập, trầy xước thủ công hoặc dùng tời, xe nâng, palang để nâng ống lắp đặt vào các vị trí lắp đặt. Đặc biệt, phải có giá đỡ để đặt các vật tư ống, tránh đặt trực tiếp xuống sàn. Hướng dẫn thi công lắp đặt đường ống chữa cháy chi tiếtKhi thi công lắp đặt hệ thống PCCC phải theo quy trình xuyên suốt, chặt chẽ từ quá trình thiết kế, thẩm duyệt, thi công, nghiệm thu, kiểm định đến bảo trì hệ thống PCCC. Nắm rõ các biện pháp thi công lắp đặt đường ống chữa cháy giúp đảm bảo khả năng hoạt động của đường ống chữa cháy hiệu quả, tối ưu hơn. Biện pháp thi công lắp đặt đường ống chữa cháy bao gồm: 1. Gia công đường ống trước khi lắp đặt– Trước khi lắp đặt ống phải được làm sạch rỉ và các tạp chất bẩn bằng chổi đánh rỉ – Dùng giẻ lau sạch dầu bảo quản cả trong và bên ngoài ống – Quét sơn bảo vệ và bảo quản ống thép đen và thép tráng kẽm – Mỗi hệ thống đường ống sẽ được làm sạch triệt để trước khi kết nối tới hệ thống và thiết bị. Đối với ống thép carbon, đổ đầy nước trong ống sau khi hoàn thành việc thử nghiệm chống rò ống hoặc làm sạch để tránh ăn mòn. – Kiểm tra cẩn thận đường ống và đoạn nối ống. – Ống sẽ được cắt bằng máy cắt. Không chấp nhận máy cắt chạy bánh bằng kim loại. – Mép trong và ngoài đường ống bị nhám hoặc sắc sẽ được mài nhẵn. Các mép trong phải được khoét phẳng. – Khi không thi công ống, phụ kiện và van đầu cuối nên đậy tạm để tránh tác động từ bên ngoài a, Phương pháp sơn thông thường, sử dụng sơn chống rỉ bám dính và sơn hoàn thiện – Tính kỹ thuật:

– Cách sử dụng:

– Phương pháp gia công

b, Phương pháp sơn nhiều thành phần – sơn đặc chủng– Tính kỹ thuật:

– Cách sử dụng:

– Phương pháp gia công:

2. Biện pháp thi công lắp đặt đường ống chữa cháy

a, Cắt gọt

b, Ren ống: Chi tiết ren ống từ 25A-50A – Cắt thẳng ống và làm sạch Bavia trước khi ren – Với ống có đường kính D<= 50 chiều dài đầu ren tối thiểu đạt 20-25mm – Ren ống bằngg máy ren với bước ren và độ dài theo quy định. Đường ren trên ống dạng côn, tuân thủ theo các tiêu chuẩn về ren ống – Ren ống bằng máy gia công ren có bộ phận tự động định kích thước. Cắt thẳng góc với tâm ống, cắt dần và đều sao cho lớp cắt được trơn láng. Tùy theo loại ống tiến hành cho lượng dầu cắt thích hợp, hoặc cho đều vào bộ phận cắt. Khi dầu bị đổi màu thì cần thay thế dầu mới. Khi răng bị lỗi lõm phải thay lưỡi Taro mới. c, Đấu nối ống– Đấu nối ống bằng hàn đối với đường ống >=D65 – Công tác chế tạo các đoạn ống tiến hành theo các bước sau: + Bước 1 : Cắt ống. + Bước 2: Vát mép ống. + Bước 3: Kiểm tra làm sạch ống + Bước 4: Đầu nối ống + Bước 5: Lắp đúng vị trí + Bước 6: Gá đặt, hiệu chỉnh + Bước 7: Hàn cố định + Bước 8: Sửa chữa + Bước 9: Thử áp – Để đấu nối đoạn ống với nhau hoặc đấu nối đoạn ống với thiết bị, trước hết phải kiểm tra vị trí cần nối thiết bị – Dùng thiết bị nâng, đưa hai đoạn ống vào vị trí, đúng tọa độ thiết kế, hai đầu ống tiến gần sát nhau, đồng tâm với nhau và song song với phương ngang, khe hở từ 1.5-3mm – Hai đoạn ống tạm thời được tro bằng cáp thép hoặc Palăng hoặc kê bằng giá, dùng thiết bị điều chỉnh độ đồng tâm và khe hở giữa chúng d, Kết nối bằng renKết nối ren theo phương án thông thường– Đấu nối bằng ren với ống thép tráng kẽm có đương kính danh nghĩa DN<=50 – Đấu nối bừng ren chủ yếu được thực hiện tại công trường theo các bước  Khi lắp ống phải kiểm tra và làm sạch dầu cắt, nước, bụi bám vào ren, bên trong ống hoặc mặt cắt ống. Khi nối ren, cuốn dây đay theo chiều ren rồi dùng 1 lượng vừa đủ sơn phủ lên bề mặt. Khi vặn, dùng tay vặn ren rồi sau mới dùng kìm xiết ống. Sau khi nối mối ren dùng sơn phủ lên các ren dư và sơn đỏ hoàn thiện ống Kết nối ren theo phương án dùng keo Epoxy (áp dụng cho các khu vực không đóng trần)– Đấu nối bằng phương pháp ren đối với ống thép tráng kẽm có đường kính danh nghĩa DN<=50 bằng hỗn hợp keo A&B theo trình tự – Trước khi thực hiện kết nối ống thì hòa trộn keo A keo B và loại dung môi – Keo AB (keo Expoxy) là loại hóa chất tổng hợp dùng trong ngành công nghiệp chế biến, đặc biệt là ngành công nghiệp chế biến gỗ, đá, bê tông, kim loại – Keo A (Epoxy) màu trong, keo B ( chất đóng rắn) màu vàng mật ong – Pha theo tỷ lệ 1:1 quấy đều đến khi đồng nhất màu – Thời gian để đmả bảo cho hỗn hợp keo sau hòa trộn là 1h – Bôi hỗn hợp keo đã được hòa trộn lên bề mặt của phụ kiện và đoạn ống ren của đối tượng cần kết dính, chờ khô và sử dụng mối ghép – Qui định bước ren tương ứng với từng kích thước ống. Bàn máy tiện ren và dao tiện tuân thủ theo Tiêu chuẩn JIS B0203 e, Kết nối hànPhạm vi áp dụngĐối với đường ống đường kính lớn hơn 65mm thì áp dụng phương pháp hàn để kết nối ống Quy trình hàn như sau + Công tác chuẩn bị, que hàn, máy hàn, vật tư ống. Đo kích thước của ống và làm sạch bề mặt của ống. Bề mặt sẽ không dính dầu, bụi bẩn và khô (cách mối hàn 100mm). Vệ sinh cạnh gờ bằng máy mài, chổi sắt + Kiểm tra góc nghiêng khớp với độ dày của ống. Nếu góc nghiêng không chính xác, dùng đồ giũa hiệu chỉnh lại. Điều chỉnh ống để tâm nằm trên một đường + Tất cả ống hàn sẽ được thực hiện bởi quá trình hàn hồ quang. Điện cực sẽ được kỹ sư cơ chọn phù hợp với điện cực đã duyệt. + Số chấm hàn cho kích thước ống bằng hoặc nhỏ hơn 300A là 3 điểm, đối với kích thước ống 350A-500A sẽ là 6 điểm và đối với kích thước ống bằng hoặc trên 550A là 8 điểm. + Tiến hành hàn đính + Tiến hành hàn điền đầy + Lăn ống từ trên xuống dưới. Đối với kẹp ống, việc hàn sẽ được thực hiện từ dưới lên trên + Sau khi hàn, tất cả khu vực hàn sẽ được vệ sinh sạch sẽ. Điểm hàn phải không bị gỉ. +Tất cả ống hàn phải được kiểm tra bằng mắt. Mối hàn hư hỏng tham khảo mục 5.4.4. + Chiều rộng của mối hàn hoàn thiện thì không vượt quá 3.2mm mối hàn rãnh chính. + Báo cáo với các kỹ sư về sự hư hỏng. Không được sửa mối hàn và ống hàn hư vượt quá 250mm sẽ được cắt vuông vắn và đúng, và quá trình hàn trên sẽ được thực hiện để nối ống lần nữa. + Sau khi hàn xong và làm sạch, quét sơn chống ăn mòn bằng loại sơn đã được duyệt. Trình tự hàn

+ Đối với vật liệu có chiều dày lớn hơn 4.5mm phải hàn hai lớp, lớp lót được hàn đủ quanh đường ống trước khi hàn lớp phủ + Đối với ống có chiều dày nhỏ hơn 4.5mm được phép hàn một lần phủ, lấp đầy khe hở mối hàn. Yêu cầu về mối hàn phải được lấp đầy, chiều cao mối hàn phải cao hơn mặt ngoài của ống nhưng tối đa 3mm + Độ lồi bên trong tối đa 1mm + Đối với mối hàn bích, chấm hàn sẽ là 1 điểm và mặt bích sẽ là góc phải tới trục đường ống. Sau đó số chấm hàn là 3-4 điểm trước khi hàn chính thức. Mối hàn ở mặt ngoài thì không nằm ngoài mặt bích.

Khi nhà thầu thuê máy hàn, nhà thầu sẽ qua cuộc kiểm tra chất lượng dưới sự giám sát và phê duyệt của kỹ sư trước khi được phép hàn. Không dùng búa đóng vào ống. Không để que hàn ở khu vực ẩm ướt.

+ Khu vực hàn phải được phủ tấm vinyl nhằm tránh nước và bụi. + Bình cứu hỏa sẽ được trang bị tại khu vực hàn và phải kiểm tra dự phòng an toàn. + Đối với sự an toàn của công nhân, dây nối đất phải được trang bị cho quá trình hàn hồ quang; và cấp phát quần áo, kính bảo hộ, và găng tay cho công nhân. + Không tiến hành hàn nếu không có sự giám sát riêng của nhà thầu. + Việc hàn sẽ không được thực hiện khi chất lượng của mối hàn kết bị suy yếu do điều kiện thời tiết có gió gồm thổi cát hay gió mạnh (vận tốc của gió trên 10m/s). Trang bị tường chắn gió và lều khi tiến hành hàn trong điều kiện thời tiết như trên. Mối nối mặt bích– Một vài vị trí không thể áp dụng phương pháp hàn hoặc để thuận tiện trong tháo lắp sẽ áp dụng mối nối mặt bích. Ví dụ: vị trí mối nối lắp đặt với van khóa trên 65mm và vị trí đấu nối với đường ống HDPE khi thoát ra khỏi tòa nhà  – Các bước hàn mặt bích với ống + Đưa đoạn ống cần ghép nối mặt bích trên gối đỡ, lồng mặt bích vào đầu ống + Dùng thước ke vuông góc giữa thân ống với mặt bích, căn chỉnh khoảng hở giữa ống và mặt bích sao cho khe hở đều nhau + Hàn đính 1 điểm giữa ống và mặt bích, căn chỉnh lại góc vuông và khoảng hở một lần nữa, sau đó hàn đính điểm đối xứng + Gõ sạch xỉ hàn các điểm hàn đính sau đó thực hiện mối hàn hoàn chỉnh – Các bước ghép mặt bích + Căn thẳng hàng các mối ghép bằng mặt bích + Căn chỉnh các lỗ giữa mặt bích thẳng, đưa zoăng cao su vào khe giữa 2 mặt bích sao cho zoăng cao su nằm đúng hai gờ của mặt bích + Lắp các bu lông, long đen và Êcu, vạn xiết Bulong the thứ tự như hình dưới. Khi lắp Bulong kết nối mặt bích cần thực hiện các biện pháp kỹ thuật + Monen xoắn được điều chỉnh gắn vào mô men vòng đệm. Kiểm tra momen vòng đệm. + Xiết chặt Bulong cho thật đều + Dùng bút lông đánh dấ lên Bulong xiết và đai ốc khi hoàn thành sau đó xiết lại lần nữa và kiểm tra bằng mắt – Một vài biện pháp kỹ thuật cần đáp ứng như sau: + Momen xoắn sẽ được điều chỉnh gắn vào momen của vòng đệm. Kiểm tra momen của vòng đệm. + Siết chặt bu lông cho thật đều. Thứ tự siết theo như hình + Dùng bút lông dầu đánh dấu lên bu lông siết và đai ốc khi hoàn thành. Sau đó siết lại lần nữa và kiểm tra bằng mắt.  Kết nối bằng khớp nối nhanh– Áp dụng đối với khu vực kỹ thuật- phòng bơm cấp nước Chi tiết điển hình kết nối hệ thống bằng khớp nối nhanh Victualic-Brand – Sử dụng phụ kiện và máy gia công chuyên dụng của nhà sản xuất – Quá trình kết nối ống + Dùng máy tạo rãnh, tạo rãnh lõm (Groove) trên hai đầu ống + Dùng ron/zoăng (Gasket) ôm vào hai đầu ống + Ghép miếng ốp (Housings) hình bán nguyệt ôm vào rãnh lõm để giữ Gasket và giữ độ cứng của mối ghép. Dùng Bulong đai ốc để xiết chặt 2 miếng ốp lại. |